Cinese semplificato

Turco

Svedese

Slavo

Rumeno

Polacco

Olandese

Italiano

Ungherese

Francese

Finlandese

Spagnolo

Inglese

Tedesco

Danese

Ceco

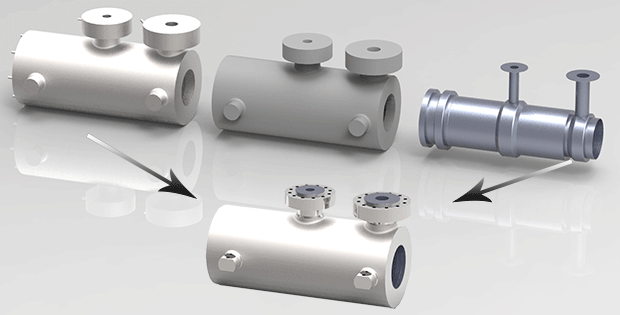

Le tecnologie Powdermet® Hybrid combinano la forma quasi finita (NNS) o la forma finita della superficie selezionata (SSNS) con la stampa 3D per produrre componenti con costi e tempi di produzione notevolmente ridotti rispetto alla sola stampa 3D, è possibile utilizzare strutture multi-metalliche rispetto alle tecniche tradizionali.

*In attesa di brevetto

Le tecnologie Bodycote Powdermet® possono utilizzare molteplici materiali, compresi gli acciai inossidabili della serie 3…. (304L, 316L, 316LN), gli acciai inossidabili martensitici PH (17/4PH, 13/8PH, 15/5PH, X4CrNiMo), le leghe duplex in acciaio inossidabile (duplex 2205, super duplex 2505), le leghe base nichel (gradi IN625, IN690, IN713, IN718, IN728, IN925, IN939, C22, 247LC, Supermet 60+, Supermet 60, Supermet 50, Waspaloy), leghe base cobalto (Stellite 1, 3, 6, 12 e 21), titanio (CP Ti, Ti6AI4V, TiAl, Ti6Al2Sn4Zr2Mo), alluminio (leghe alluminio e silicio, Al6061, AlSi10Mg), leghe di cobalto-cromo-molibdeno e tungsteno.

La microstruttura omogenea della tecnologia Powdermet® hybrid aumenta la resistenza all’usura e alla corrosione dei componenti necessari per soddisfare le richieste sempre più stringenti dell’industria offshore. Componenti complessi e di grandi dimensioni possono essere combinati e prodotti in un unico pezzo in un’unica operazione di produzione o con produzione completa – un percorso produttivo ergonomico. Le caratteristiche con forma finita in punti chiave all’interndi un componente eliminano la necessità di lavorazioni in aree di difficile accesso, migliorano le prestazioni e la durata dei componenti grazie all’ottimizzazione dei materiali in aree critiche.

Bodycote offre anche servizi di trattamento termico, HIP ed EDM (elettroerosione) in Nord America ed Europa per supportare le esigenze delle aziende che utilizzano la stampa 3D dei metalli.

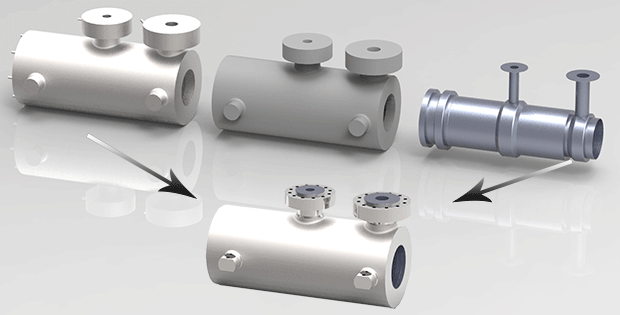

Le tecnologie Powdermet® Hybrid combinano la forma quasi finita (NNS) o la forma finita della superficie selezionata (SSNS) con la stampa 3D per produrre componenti con costi e tempi di produzione notevolmente ridotti rispetto alla sola stampa 3D, è possibile utilizzare strutture multi-metalliche rispetto alle tecniche tradizionali.

*In attesa di brevetto

Le tecnologie Bodycote Powdermet® possono utilizzare molteplici materiali, compresi gli acciai inossidabili della serie 3…. (304L, 316L, 316LN), gli acciai inossidabili martensitici PH (17/4PH, 13/8PH, 15/5PH, X4CrNiMo), le leghe duplex in acciaio inossidabile (duplex 2205, super duplex 2505), le leghe base nichel (gradi IN625, IN690, IN713, IN718, IN728, IN925, IN939, C22, 247LC, Supermet 60+, Supermet 60, Supermet 50, Waspaloy), leghe base cobalto (Stellite 1, 3, 6, 12 e 21), titanio (CP Ti, Ti6AI4V, TiAl, Ti6Al2Sn4Zr2Mo), alluminio (leghe alluminio e silicio, Al6061, AlSi10Mg), leghe di cobalto-cromo-molibdeno e tungsteno.

La microstruttura omogenea della tecnologia Powdermet® hybrid aumenta la resistenza all’usura e alla corrosione dei componenti necessari per soddisfare le richieste sempre più stringenti dell’industria offshore. Componenti complessi e di grandi dimensioni possono essere combinati e prodotti in un unico pezzo in un’unica operazione di produzione o con produzione completa – un percorso produttivo ergonomico. Le caratteristiche con forma finita in punti chiave all’interndi un componente eliminano la necessità di lavorazioni in aree di difficile accesso, migliorano le prestazioni e la durata dei componenti grazie all’ottimizzazione dei materiali in aree critiche.

Bodycote offre anche servizi di trattamento termico, HIP ed EDM (elettroerosione) in Nord America ed Europa per supportare le esigenze delle aziende che utilizzano la stampa 3D dei metalli.

© 2024 Bodycote