Chiński Uproszczony

Turecki

Szwedzki

słowacki

rumuński

Polski

Holenderski

Włoski

węgierski

Francuski

Fiński

Hiszpański

Angielski

Niemiecki

Duński

Czeski

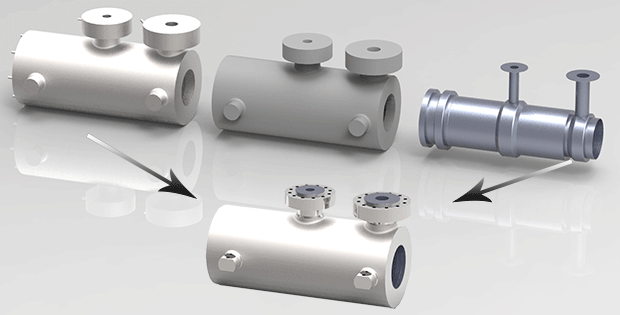

Technologie hybrydowe Powdermet® łączą w sobie drukowanie przestrzenne z produkcją elementów metalurgii proszków (PM) o kształcie zbliżonym do założonego (NNS) lub kształcie zbliżonym do założonego dla wybranej powierzchni (SSNS), aby wyprodukować produkt o jednolitej strukturze w znacznie krótszym czasie i po znacznie niższym koszcie niż jest to możliwe z wykorzystaniem drukowania przestrzennego. Powdermet® umożliwia ponadto stosowanie struktur wielowarstwowych zamiast tradycyjnych technik wytwarzania.

*W trakcie uzyskiwania patentu

Technologia Bodycote Powdermet® może wykorzystywać wiele typów i gatunków różnorakich materiałów, w tym stal nierdzewną (gatunki 304L, 316L, 316LN), martenzytyczną stal nierdzewną (gatunki 17/4PH, 13/8PH, 15/5PH, X4CrNiMo), ferrytyczno-austenityczną stal nierdzewną duplex (duplex 2205, super duplex 2505), stopy na bazie niklu (gatunki grades IN625, IN690, IN713, IN718, IN728, IN925, IN939, C22, 247LC, Supermet 60+, Supermet 60, Supermet 50, Waspaloy), stopy na bazie kobaltu (stellite 1, 3, 6, 12 and 21), tytan (CP Ti, Ti6AI4V, TiAl, Ti6Al2Sn4Zr2Mo), aluminium (stopy Al-Si, Al6061, AlSi10Mg), stopy kobaltu, chromu, molibdenu i wolframu.

Jednolita mikrostruktura uzyskana dzięki technologii hybrydowej Powdermet® zwiększa odporność na ścieranie i korozję w elementach mających spełniać wyśrubowane normy morskiego przemysłu wydobywczego. Wiele dużych i złożonych komponentów może zostać połączonych i wyprodukowanych w pojedynczym cyklu produkcyjnym, co pozwala osiągnąć znaczące oszczędności. Zastosowanie metalurgii proszków w kluczowych elementach wytwarzanej części eliminuje potrzebę obróbki mechanicznej trudno dostępnych miejsc oraz zwiększa wydajność i żywotność wytwarzanych części.

Bodycote posiada w swojej ofercie szereg usług skierowanych do klientów wykorzystujących drukowanie 3D, w tym obróbkę cieplną, prasowanie izostatyczne na gorąco (HIP) oraz obróbkę elektroerozyjną (EDM).

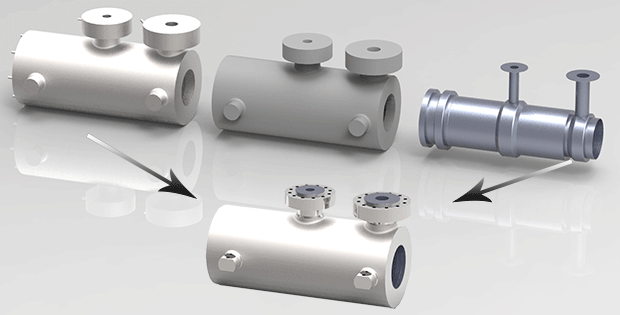

Technologie hybrydowe Powdermet® łączą w sobie drukowanie przestrzenne z produkcją elementów metalurgii proszków (PM) o kształcie zbliżonym do założonego (NNS) lub kształcie zbliżonym do założonego dla wybranej powierzchni (SSNS), aby wyprodukować produkt o jednolitej strukturze w znacznie krótszym czasie i po znacznie niższym koszcie niż jest to możliwe z wykorzystaniem drukowania przestrzennego. Powdermet® umożliwia ponadto stosowanie struktur wielowarstwowych zamiast tradycyjnych technik wytwarzania.

*W trakcie uzyskiwania patentu

Technologia Bodycote Powdermet® może wykorzystywać wiele typów i gatunków różnorakich materiałów, w tym stal nierdzewną (gatunki 304L, 316L, 316LN), martenzytyczną stal nierdzewną (gatunki 17/4PH, 13/8PH, 15/5PH, X4CrNiMo), ferrytyczno-austenityczną stal nierdzewną duplex (duplex 2205, super duplex 2505), stopy na bazie niklu (gatunki grades IN625, IN690, IN713, IN718, IN728, IN925, IN939, C22, 247LC, Supermet 60+, Supermet 60, Supermet 50, Waspaloy), stopy na bazie kobaltu (stellite 1, 3, 6, 12 and 21), tytan (CP Ti, Ti6AI4V, TiAl, Ti6Al2Sn4Zr2Mo), aluminium (stopy Al-Si, Al6061, AlSi10Mg), stopy kobaltu, chromu, molibdenu i wolframu.

Jednolita mikrostruktura uzyskana dzięki technologii hybrydowej Powdermet® zwiększa odporność na ścieranie i korozję w elementach mających spełniać wyśrubowane normy morskiego przemysłu wydobywczego. Wiele dużych i złożonych komponentów może zostać połączonych i wyprodukowanych w pojedynczym cyklu produkcyjnym, co pozwala osiągnąć znaczące oszczędności. Zastosowanie metalurgii proszków w kluczowych elementach wytwarzanej części eliminuje potrzebę obróbki mechanicznej trudno dostępnych miejsc oraz zwiększa wydajność i żywotność wytwarzanych części.

Bodycote posiada w swojej ofercie szereg usług skierowanych do klientów wykorzystujących drukowanie 3D, w tym obróbkę cieplną, prasowanie izostatyczne na gorąco (HIP) oraz obróbkę elektroerozyjną (EDM).

© 2024 Bodycote